sicher in Bewegung

- zwischen Nord- & Südpol -

vollautomatische Permanentmagnet-Bestückung

Elektromotoren

montage von haprotec

die hochflexible Automatisierungslösung

-

Prozessstabilität

-

reduzierte Kosten

-

hohe Flexibilität

-

einfach Erweiterbarkeit

-

verbesserte Produktqualität

-

Erweiterter Designspielraum

Die Fertigung von Permanentmagnetmotoren stellt hohe Anforderungen an Präzision und Effizienz. Traditionell werden Magnete erst nach ihrer Platzierung auf dem Rotor magnetisiert, was mit verschiedenen Herausforderungen verbunden ist. Die haprotec GmbH hat ein innovatives und patentiertes Verfahren entwickelt, das es ermöglicht, bereits magnetisierte Magnete vollautomatisch auf Rotoren zu montieren. Dieses Verfahren nutzt die vorhandene Magnetkraft und arbeitet mit ihr, anstatt gegen sie, was zahlreiche Vorteile für die Motorenproduktion bietet.

Herausforderungen herkömmlicher Verfahren

In klassischen Produktionsanlagen werden Magnete erst nach dem Setzen auf den Rotor magnetisiert. Dieses Vorgehen bringt mehrere Nachteile mit sich:

-

Hohe Prozesskosten: Besonders bei großer Produktvielfalt steigen die Kosten, da für unterschiedliche Magnetisierungswerkzeuge investiert werden muss.

-

Begrenzte Flexibilität: Variationen in der Polteilung sind durch die verfügbaren Magnetisierungswerkzeuge limitiert, was die Anpassungsfähigkeit an verschiedene Designs einschränkt.

-

Schwierige Magnetisierung: Kleine Magnete mit geringem Abstand zueinander stellen eine Herausforderung dar, da ihre Magnetisierung komplex und fehleranfällig sein kann.

-

Design-Einschränkungen: Magnetträger müssen so gestaltet sein, dass sie die Magnete formschlüssig fixieren, was den Spielraum für innovative Designs reduziert.

Das innovative Verfahren von haprotec

Um diese Herausforderungen zu überwinden, hat haprotec ein Verfahren entwickelt, das die Montage bereits magnetisierter Magnete automatisiert. Dabei wird die Magnetkraft gezielt genutzt, um den Prozess zu unterstützen. Dies führt zu einer Reihe von Vorteilen:

-

Erhöhte Prozessstabilität und reduzierte Kosten: Durch die Auslagerung des Magnetisierungsprozesses können Produktionskosten gesenkt und die Stabilität des Gesamtprozesses erhöht werden.

-

Hohe Flexibilität: Die Anlage ermöglicht die kosteneffiziente Produktion einer großen Variantenvielfalt von Motoren auf einer einzigen Plattform.

-

Einfache Erweiterbarkeit: Neue Motorenmodelle können ohne großen Aufwand in die bestehende Produktion integriert werden, was Investitionskosten spart.

-

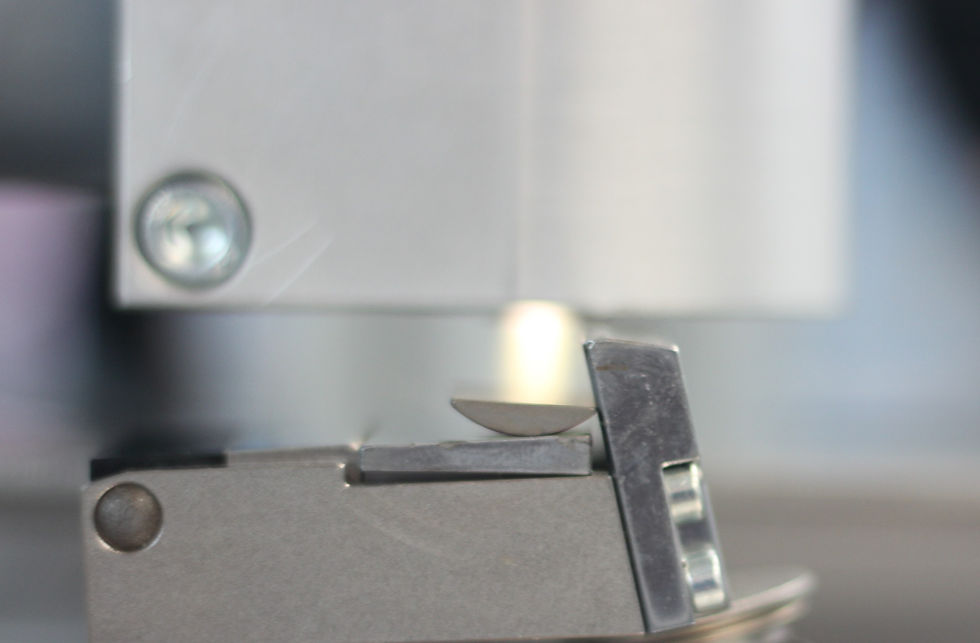

Verbesserte Produktqualität: Ein schonendes Greif- und Setzverfahren minimiert Beschädigungen an den Magneten und erhöht die Lebensdauer der Endprodukte.

-

Erweiterter Designspielraum: Dank flexibler Polteilungen und der sicheren Fixierung der Magnete ohne externe Halterungen können Entwickler kreativere und effizientere Magnetträger gestalten.

Automatisierter Montageprozess

Der gesamte Montagevorgang ist vollautomatisiert und umfasst mehrere präzise aufeinander abgestimmte Schritte:

-

Plasmareinigung: Die Magnete werden zunächst einer Plasmareinigung unterzogen, um Verunreinigungen zu entfernen und eine optimale Haftung zu gewährleisten.

-

Klebstoffauftrag: Anschließend wird der Klebstoff exakt dosiert aufgetragen, um eine feste und dauerhafte Verbindung zwischen Magnet und Rotor sicherzustellen.

-

Optische Inspektion: Die aufgebrachte Klebespur wird mittels optischer Systeme überprüft, um sicherzustellen, dass der Klebstoff gleichmäßig und in der richtigen Menge appliziert wurde.

-

Magnetplatzierung: Schließlich werden die Magnete präzise auf dem Rotor positioniert und fixiert.

Optional können während des gesamten Prozesses Daten zu Prozess- und Anlagenzuständen erfasst, visualisiert und an übergeordnete MES- oder Trace-Systeme weitergeleitet werden, um eine lückenlose Dokumentation und Qualitätssicherung zu gewährleisten.

Anpassungsfähige Anlagenkonzepte

haprotec bietet unterschiedliche Maschinenmodelle für die Permanentmagnet-Bestückung an, darunter:

-

Schnellläufersystem XTS: Dieses System zeichnet sich durch seine hohe Flexibilität und Erweiterbarkeit aus, was es ideal für Produktionsumgebungen mit häufig wechselnden Anforderungen macht.

-

Klassische Rundtaktausführung: Diese Variante ist besonders raumeffizient und eignet sich für Produktionsstätten mit begrenztem Platzangebot.

Je nach Bedarf können die Maschinen als Stand-alone-Lösung oder als Inline-Variante in bestehende Produktionslinien integriert werden. Die individualisierten Aufnahmen für Rotoren und Magnete ermöglichen eine flexible Anpassung an verschiedene Produktvarianten. Der Wechsel dieser Aufnahmen kann je nach Anforderung manuell oder vollautomatisch erfolgen.

Testlabor für Machbarkeitsanalysen

Um sicherzustellen, dass das Verfahren optimal auf die spezifischen Anforderungen der Kunden abgestimmt ist, verfügt haprotec über ein hauseigenes Testlabor. Hier können im Rahmen einer ersten Machbarkeitsanalyse Tests mit den kundenspezifischen Magneten durchgeführt werden. Kunden sind eingeladen, gemeinsam mit den Applikationsexperten von haprotec entsprechende Versuche vor Ort durchzuführen. Alternativ besteht die Möglichkeit, Muster einzusenden, die dann im Labor getestet werden. Diese praxisnahen Tests gewährleisten, dass die entwickelten Lösungen den hohen Qualitätsstandards entsprechen und in der realen Produktionsumgebung zuverlässig funktionieren.

Mit diesem innovativen Ansatz revolutioniert haprotec die Fertigung von Permanentmagnetmotoren und bietet Unternehmen eine effiziente, flexible und qualitativ hochwertige Lösung für die Herausforderungen der modernen Motorenproduktion.

Testlabor bei haprotec

Um sicherzustellen, dass das Verfahren optimal auf die spezifischen Anforderungen der Kunden abgestimmt ist, verfügt haprotec über ein hauseigenes Testlabor. Hier können im Rahmen einer ersten Machbarkeitsanalyse Tests mit den kundenspezifischen Magneten durchgeführt werden. Kunden sind eingeladen, gemeinsam mit den Applikationsexperten von haprotec entsprechende Versuche vor Ort durchzuführen. Alternativ besteht die Möglichkeit, Muster einzusenden, die dann im Labor getestet werden. Diese praxisnahen Tests gewährleisten, dass die entwickelten Lösungen den hohen Qualitätsstandards entsprechen und in der realen Produktionsumgebung zuverlässig funktionieren.

Mit diesem innovativen Ansatz revolutioniert haprotec die Fertigung von Permanentmagnetmotoren und bietet Unternehmen eine effiziente, flexible und qualitativ hochwertige Lösung für die Herausforderungen der modernen Motorenproduktion.